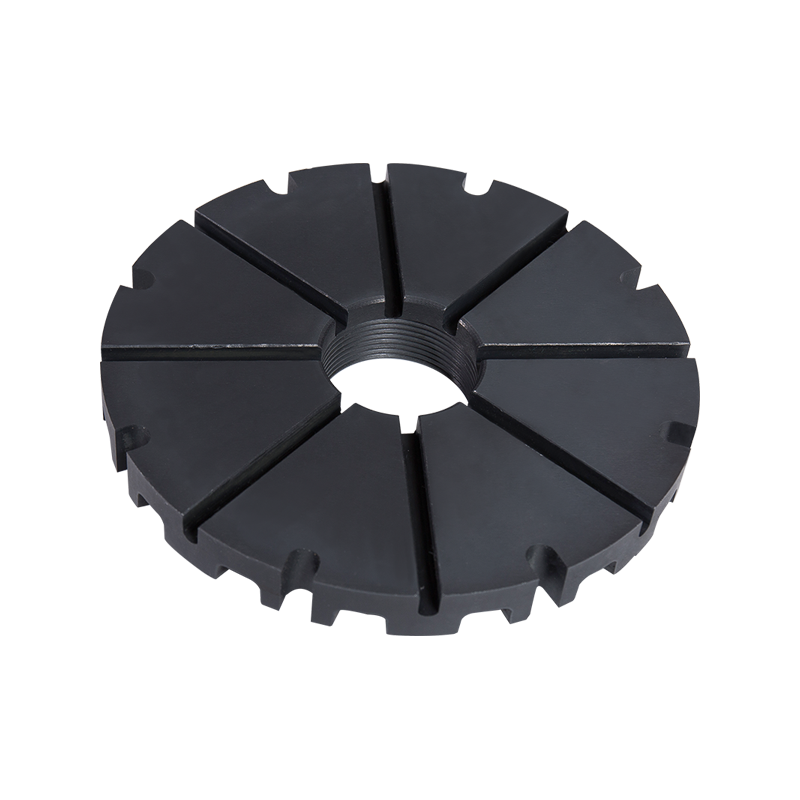

El héroe anónimo del metal de alta calidad: rotor desgasificador de nitruro de silicio

El problema de la pureza en la fundición de metales

Imagínese crear un objeto perfecto: una pieza de automóvil liviana, un componente aeroespacial impecable o incluso una pieza crítica de equipo médico. si se empieza con un material defectuoso, el producto final está destinado al fracaso. Este es el desafío en fundición de metales , particularmente con materiales como aluminio .

El aluminio, el metal milagroso conocido po su relación resistencia-peso, presenta un problema metalúrgico importante: le encanta absorber hidrógeno cuyo se funde. Esto sucede fácilmente: por la humedad del aire, por herramientas mojadas o incluso por óxidos superficiales. El hidrógeno es muy soluble en aluminio líquido, pero a medida que el metal se enfría y solidifica, el hidrógeno es expulsado violentamente, formyo pequeñas bolsas o huecos llamados porosidad .

Por qué la porosidad es el enemigo

La porosidad es el archienemigo de la calidad del metal. Estas burbujas de gas microscópicas comprometen gravemente el rendimiento del metal:

- Estructura debilitada: La porosidad reduce el total resistencia a la tracción and vida de fatiga de la fundición, haciendo que la pieza final sea susceptible a grietas y fallas.

- Fuga: Para las piezas diseñadas para mantener la presión (como bloques de motor o bombas), la porosidad crea vías para fugas de fluidos.

- Mal acabado superficial: cuando se mecaniza la superficie, estos huecos aparecen como pequeños orificios, arruinando la estética y la integridad del producto.

Para crear piezas fundidas de alta integridad y sin defectos, se debe eliminar este hidrógeno disuelto, un proceso conocido como desgasificación .

La solución de desgasificación rotativa

El método más eficaz y ampliamente adoptado para la purificación de metal fundido a escala industrial es desgasificación rotativa . Este ingenioso proceso funciona según el principio simple de intercambio de gases y flotación.

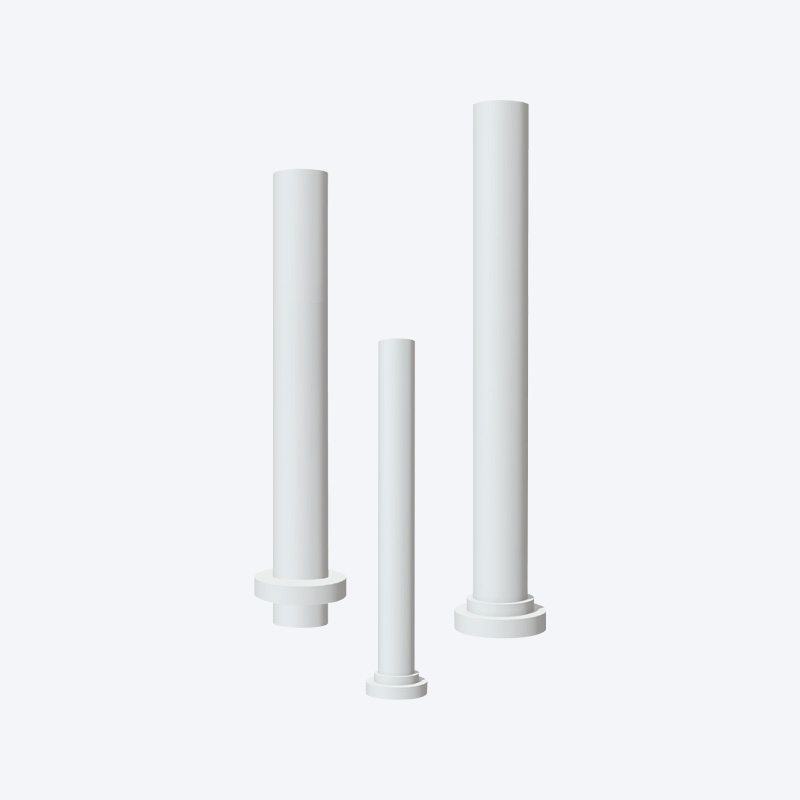

Los componentes principales de un sistema de desgasificación rotativo son un eje y un diseño especial. rotor , que se introduce en el metal fundido. Un gas inerte, normalmente argón or nitrógeno , se bombea por el eje y se libera a través del rotor.

La función del rotor es doble:

- Cortar el gas: La rotación del rotor rompe violentamente las grandes corrientes de gas inerte en una enorme cantidad de burbujas diminutas y finamente dispersas .

- Mezclar el derretimiento: La acción de giro hace circular las burbujas uniformemente por todo el baño fundido.

A medida que estas pequeñas burbujas de gas inerte ascienden a través del aluminio líquido, los átomos de hidrógeno disueltos se difunden fuera del metal fundido hacia las burbujas, impulsados por la diferencia de presión parcial. Las burbujas, que ahora transportan hidrógeno, así como impurezas no metálicas (conocidas como inclusiones o escoria) que se adhieren a sus superficies, flotan hasta la parte superior de la masa fundida, donde se eliminan. Cuanto más pequeñas y numerosas son las burbujas, mayor es la superficie total para la absorción de hidrógeno, lo que conduce a un proceso de purificación más rápido y eficiente.

El poder del rotor desgasificador de nitruro de silicio

Aquí es donde la estrella de nuestra historia, la Rotor de desgasificación de nitruro de silicio , interviene. Operar un rotor en aluminio fundido, que puede ser hasta ( ) o superior, es uno de los trabajos más exigentes en una fundición. El rotor está sometido a condiciones extremas:

- Choque Térmico: Cambios rápidos de temperatura al entrar y salir de la masa fundida.

- Ataque químico: Exposición a fundentes y metales fundidos reactivos.

- Erosión Mecánica: Abrasión constante por el flujo de metal fundido e inclusiones no metálicas.

Los primeros rotores fabricados con materiales como el grafito a menudo sufrían un desgaste rápido, perdiendo rápidamente su eficacia y contaminando la masa fundida con partículas de carbono.

norteitruro de silicio: una maravilla material

Nitruro de Silicio ( ) es un alto rendimiento cerámica avanzada que ha revolucionado el proceso de desgasificación. Las propiedades de su material lo convierten en la combinación perfecta para este duro entorno:

- Dureza excepcional: El nitruro de silicio es increíblemente duro, lo que le otorga una excelente resistencia a erosión and abrasión . Esto significa que el rotor mantiene su forma geométrica precisa por más tiempo, lo que garantiza burbujas pequeñas y altamente eficientes durante toda su vida útil.

- Resistencia superior al choque térmico: Puede soportar los cambios masivos de temperatura del proceso de fundición sin agrietarse ni fallar, lo que lleva a una vida útil más larga y menos tiempo de inactividad.

- Inercia química: A diferencia del grafito, el nitruro de silicio es químicamente inerte y no reacciona con el aluminio fundido, lo que evita la contaminación y mantiene la pureza de la masa fundida.

Al usar un Rotor de desgasificación de nitruro de silicio , las fundiciones pueden lograr una calidad mucho mayor de fundición de aluminio con un menor contenido de hidrógeno, inclusiones reducidas y, en última instancia, un proceso de producción más confiable y rentable. Es un componente crítico, una pequeña pieza giratoria de ingeniería avanzada, que hace posible la fundición de metales de alto rendimiento.

¡Contáctenos para cotizaciones y precios!

¡Díganos qué desea y nos pondremos en contacto con usted lo antes posible!

简体中文

简体中文